簡介:ABB弧焊機器人搭配龍門架構成的自動化焊接系統,憑借大作業跨度與高精度運動控制優勢,廣泛應用于壓力容器、船舶構件等大型結構焊接場景。保護氣作為氣保焊的核心保障要素,其供給穩定性直接決定焊縫的抗氣孔性能與力學強度……

ABB弧焊機器人搭配龍門架構成的自動化焊接系統,憑借大作業跨度與高精度運動控制優勢,廣泛應用于壓力容器、船舶構件等大型結構焊接場景。保護氣作為氣保焊的核心保障要素,其供給穩定性直接決定焊縫的抗氣孔性能與力學強度,而龍門架焊接的長焊縫、多工位切換特性,使傳統恒流量供氣模式的弊端尤為突出。現場運行數據顯示,保護氣無效消耗占比接近三成,其中長焊縫焊接的流量過剩、工位切換時的空放浪費是主要誘因。

WGFACS節氣裝置與ABB弧焊機器人龍門架系統的協同應用,并非簡單的流量縮減,而是基于龍門架焊接工況的動態適配,實現保護氣節約40%-60%的精準供給。

ABB弧焊機器人龍門架焊接的保護氣浪費場景,與設備運動特性及焊接工藝緊密相關。龍門架帶動機器人執行長直焊縫焊接時,為避免起弧端與收弧端氧化,技術人員通常按最大焊縫寬度設定固定流量,而焊縫中段熔池穩定后仍維持高流量,過量氣流不僅造成浪費,還可能因氣流擾動導致焊縫波紋不均。多工位切換過程中,龍門架帶動焊槍移動至下一焊接位置的非焊接時段,占總作業時長的一定比例,此階段保護氣持續排放形成無效消耗。針對厚板多層多道焊工藝,傳統模式下各層焊接采用統一流量,底層焊接的小電流工況與表層蓋面的大電流工況流量適配失衡,進一步加劇保護氣浪費。

WGFACS節氣裝置針對ABB龍門架焊接特性的核心優化,在于構建基于“焊接特性+實時響應”的雙控機制。裝置通過選型接入

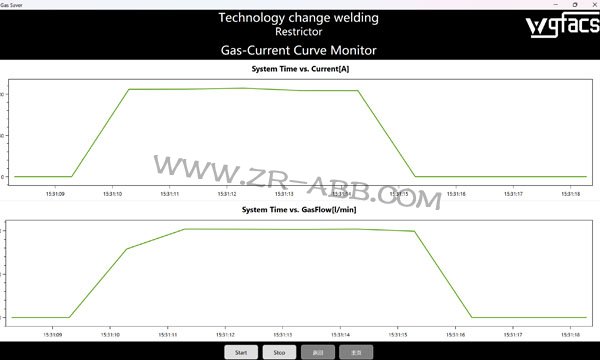

ABB機器人控制系統,可提前讀取焊接程序中的關鍵參數,包括焊縫長度、板厚、焊接層數等信息,在龍門架帶動焊槍移動至焊接起始點前,完成保護氣流量的預調節。長焊縫焊接時,裝置根據機器人焊接速度與熔池溫度反饋,動態調整流量——起弧初期流量提升至峰值形成強化保護,焊縫中段熔池穩定后逐步降至適配值,收弧階段再次短暫提升流量,確保弧坑填充質量。這一調節模式既避免了全程高流量造成的浪費,又保障了焊縫關鍵區域的保護效果。

針對ABB龍門架焊接的多工位切換與多層多道焊場景,WGFACS裝置設計了專屬適配策略。多工位切換時,裝置通過龍門架的位置信號與機器人的電流信號聯動,當檢測到焊槍脫離焊縫且電流歸零后,立即將保護氣流量降至維持焊槍噴嘴正壓的最低水平,避免空氣侵入噴嘴;當焊槍抵達下一工位并觸發起弧信號時,0.5秒內即可將流量提升至設定值。多層多道焊作業中,裝置可存儲不同焊接層數的流量參數,底層焊接采用小電流適配低流量,中層填充與表層蓋面根據電流增大同步提升流量,參數切換通過機器人程序自動觸發,無需人工干預。

為驗證適配效果,在壓力容器生產車間的ABB龍門架焊接系統中進行了為期一段時間的應用測試。測試結果顯示,保護氣日均消耗量較傳統模式顯著降低,省氣效果達到較高水平。運維效率層面,裝置應用后技術人員手動調節流量計的頻次大幅減少,僅需定期對裝置的過濾模塊進行清潔維護。龍門架多工位切換時的保護氣空放浪費大幅減少,單套系統月度保護氣成本節約效益可觀。

WGFACS節氣裝置在ABB龍門架焊接系統的應用價值,核心在于實現了保護氣供給與焊接工況的深度耦合。其優勢并非依賴復雜的硬件升級,而是通過對ABB機器人控制邏輯與龍門架運動特性的精準把握,將保護氣流量調節融入焊接全流程。這種基于場景需求的定制化適配方案,既保障了大型結構焊接的質量穩定性,又實現了保護氣消耗的精細化管控,為大型自動化焊接系統的節能優化提供了可行路徑。

文章來源,

工業機器人維修官網:m.qhdjznet.com

首頁 > 銷售中心 > 節氣裝置 >

首頁 > 銷售中心 > 節氣裝置 >