簡介:點焊工藝本身啟停密集、電流波動急促,單個焊點的形成周期僅數秒,電流從啟動到峰值再到衰減的節奏極快,傳統固定流量供氣根本無法適配這種動態變化。……

點焊工藝本身啟停密集、電流波動急促,單個焊點的形成周期僅數秒,電流從啟動到峰值再到衰減的節奏極快,傳統固定流量供氣根本無法適配這種動態變化。為避免起弧瞬間熔池氧化,多數生產線會采取持續高流量供氣策略,導致焊點間隔、焊槍移位、工件裝夾等非焊接時段的氣體浪費占比極高。加之厚板與薄板點焊的電流差異明顯,固定流量要么在厚板焊接時保護不足,要么在薄板作業時造成冗余消耗,氣體成本長期居高不下。依托動態按需供給邏輯,WGFACS設備實現與ABB點焊機器人的深度適配,在保障焊點質量的同時大幅削減40%-60%保護氣損耗。

WGFACS設備的核心優勢在于摒棄通用控氣邏輯,專為ABB點焊機器人的短周期作業規律設計調控體系。與弧焊工藝不同,點焊的電流變化更細碎、響應要求更嚴苛,傳統供氣的提前預充與滯后斷氣,在高頻啟停場景下會累積巨大損耗。WGFACS設備通過與ABB點焊機器人的信號聯動,建立電流與供氣的即時匹配機制,電流大則多供氣,電流小則少供氣,精準貼合每個焊點的實時需求。厚板點焊電流攀升至高位時,設備自動加大供氣形成致密保護氣幕;薄板點焊電流下調后,流量同步遞減避免氣流沖擊焊點變形。這種調控充分適配點焊的短周期特性,杜絕響應滯后與過度供給,兼顧保護可靠性與節能效益。

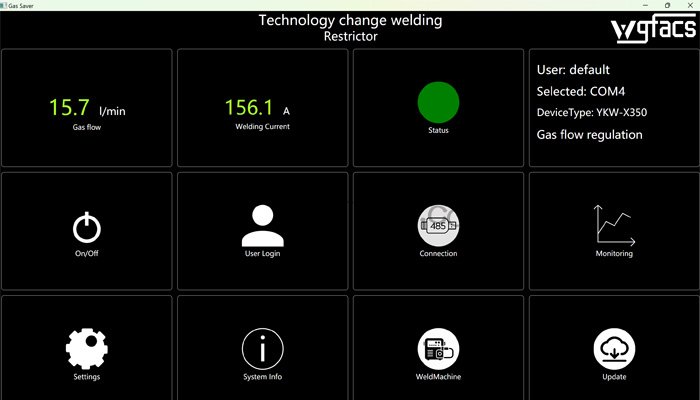

日常維護的精細化是WGFACS設備與ABB點焊機器人長期協同穩定的關鍵,無需復雜操作但需聚焦點焊場景的核心需求。每日開機后,操作人員通過設備觸摸屏核查運行狀態,確認流量、壓力參數處于合理范圍,通訊指示燈穩定閃爍,保障與ABB點焊機器人的數據傳輸無中斷。進氣口過濾裝置需定期清理,避免粉塵、焊渣堆積堵塞管路,影響流量調節精度,點焊作業密集、粉塵含量高的車間需縮短清理周期。每季度對內置高速電磁閥和傳感器進行全面校驗,檢查閥芯響應速度與傳感器靈敏度,老化損耗部件及時更換,防止調控精度下降引發供氣偏差,確保設備始終適配點焊的高頻動態需求。

與ABB點焊機器人的對接無需改造核心系統,WGFACS設備優化了專屬對接邏輯,通過專用接口接入機器人控制系統即可實現數據互通。對接后能精準捕捉機器人的電流變化曲線、起弧觸發信號及焊槍位置動態,響應延遲控制在毫秒級,確保供氣調整與點焊動作無縫同步。對接后的校驗重點區別于弧焊場景,除常規管路氣密性檢測外,更需強化間歇信號匹配精度校驗。通過ABB操作界面設定不同厚度工件的點焊參數,觀察設備在電流升降瞬間的流量反饋,確保焊點啟動時流量即時提升、焊點結束后流量快速回落。輸送管路選用柔性耐磨損材質,適配點焊機器人頻繁移位的作業特點,減少管路彎折對供氣穩定性的干擾。

間歇工況的節能管控是點焊場景提升節氣效能的核心抓手,WGFACS設備針對性設計了多場景適配策略。ABB點焊機器人多焊點連續作業時,焊槍需在不同焊點間頻繁移位,設備通過位置傳感器捕捉移位信號,一旦焊槍脫離焊接區域,立即將流量降至待機值,避免移位過程中的氣體逸散。遇到工件裝夾、尺寸檢測等長時間停機情況,設備會自動切斷主供氣,重啟點焊程序時瞬間恢復對應流量,無需額外等待氣體充盈,不影響生產節奏。針對密集焊點場景,還能通過機器人信號識別點焊周期,優化流量升降速率,既保證單個焊點的保護效果,又避免相鄰焊點間的流量疊加浪費。

現場實操校準需貼合點焊工況的高頻問題,針對性優化參數以保障調控效果。不同材質工件的點焊電流峰值與持續時間存在差異,需通過試焊校準流量匹配參數。選用與生產工件一致的材質和厚度,通過ABB點焊機器人完成多組焊點,觀察焊縫外觀狀態優化參數。厚板焊點若出現氧化白斑,說明對應電流區間流量不足,需小幅上調;薄板焊點邊緣若伴隨氣泡,多為流量過量導致熔池冷卻過快,針對性降低參數即可改善。校準過程中需重點關注電流突變時的流量響應,避免跟隨滯后造成焊點保護不充分,同時優化待機流量閾值,在防止噴嘴氧化的前提下最大限度壓縮消耗。

WGFACS設備內置點焊專用算法,構建專屬調控策略突破傳統供氣的粗放模式。算法能自動識別焊點周期與電流變化規律,起弧前瞬間將流量提升至對應檔位,快速排出焊槍噴嘴內殘留空氣,避免起弧初期熔池氧化。焊接過程中根據電流實時微調流量,厚板點焊電流峰值時同步加大供氣,確保熔池被保護氣完全覆蓋;電流衰減階段流量同步遞減,焊點完成后迅速降至待機值,僅維持噴嘴正壓防止空氣倒灌。這種調控徹底取消了傳統模式的提前供氣與長時間滯后斷氣,將氣體消耗精準限定在焊點形成的核心時段,大幅降低無效損耗。

文章來源,

工業機器人維修官網:m.qhdjznet.com

首頁 > 銷售中心 > 節氣裝置 >

首頁 > 銷售中心 > 節氣裝置 >