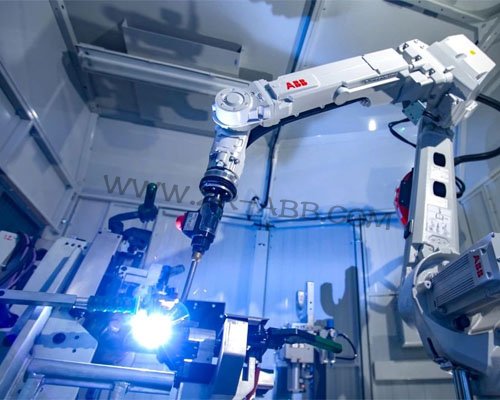

簡(jiǎn)介:汽車零部件焊接對(duì)工藝穩(wěn)定性和一致性要求極高,ABB機(jī)器人憑借精準(zhǔn)的運(yùn)動(dòng)控制能力,成為該領(lǐng)域的主流作業(yè)裝備。焊接過程中,保護(hù)氣體的穩(wěn)定供給直接影響焊縫質(zhì)量,而傳統(tǒng)固定流量的氣體供給模式,往往難以匹配汽車零部件焊接時(shí)多變的電流需求。……

汽車零部件焊接對(duì)工藝穩(wěn)定性和一致性要求極高,

ABB機(jī)器人憑借精準(zhǔn)的運(yùn)動(dòng)控制能力,成為該領(lǐng)域的主流作業(yè)裝備。焊接過程中,保護(hù)氣體的穩(wěn)定供給直接影響焊縫質(zhì)量,而傳統(tǒng)固定流量的氣體供給模式,往往難以匹配汽車零部件焊接時(shí)多變的電流需求。這種供需不匹配不僅造成保護(hù)氣體的大量浪費(fèi),還可能因電流變化時(shí)氣體供給不足影響焊接質(zhì)量。WGFACS節(jié)氣設(shè)備針對(duì)這一痛點(diǎn),實(shí)現(xiàn)了與ABB機(jī)器人汽車零部件焊接場(chǎng)景的深度適配,通過按需供給的調(diào)節(jié)邏輯,讓保護(hù)氣體消耗與焊接電流精準(zhǔn)同步,在不影響焊接質(zhì)量的基礎(chǔ)上,大幅降低40%-60%的氣體使用成本。

汽車零部件焊接場(chǎng)景中,不同部件的焊接工藝參數(shù)差異明顯。車架、底盤等承重部件需要大電流焊接保證連接強(qiáng)度,而車身覆蓋件、內(nèi)飾支架等輕薄部件則需小電流精密焊接。傳統(tǒng)供給模式下,為兼顧不同工況往往采用固定的最大流量供給,小電流作業(yè)時(shí)的氣體浪費(fèi)問題尤為突出。WGFACS節(jié)氣設(shè)備通過與ABB機(jī)器人控制系統(tǒng)的無縫對(duì)接,能夠?qū)崟r(shí)捕捉焊接過程中的電流變化信號(hào),精準(zhǔn)判斷當(dāng)前焊接工況的氣體需求。這種適配能力讓設(shè)備不再局限于單一的流量設(shè)定,而是跟隨焊接電流的波動(dòng)動(dòng)態(tài)調(diào)整氣體輸出,完美契合汽車零部件多樣化的焊接需求。

按需供給的核心邏輯在WGFACS節(jié)氣設(shè)備上的實(shí)現(xiàn),讓電流與氣體流量形成精準(zhǔn)的聯(lián)動(dòng)關(guān)系。焊接作業(yè)時(shí),設(shè)備內(nèi)置的信號(hào)采集模塊實(shí)時(shí)接收ABB機(jī)器人的焊接電流數(shù)據(jù),經(jīng)過內(nèi)部處理后向調(diào)節(jié)單元發(fā)出指令。電流大則多供,確保大電流焊接時(shí)熔池面積擴(kuò)大的情況下,有充足的保護(hù)氣體隔絕空氣,避免熔池氧化產(chǎn)生氣孔、夾雜等缺陷;電流小則少供,在滿足基礎(chǔ)保護(hù)需求的前提下,最大限度減少氣體浪費(fèi)。這種動(dòng)態(tài)調(diào)節(jié)機(jī)制打破了傳統(tǒng)供給模式的僵化局限,讓保護(hù)氣體的每一份消耗都能精準(zhǔn)匹配焊接需求。

WGFACS節(jié)氣設(shè)備與ABB機(jī)器人的適配并非簡(jiǎn)單的信號(hào)對(duì)接,而是基于汽車零部件焊接工藝的深度優(yōu)化。設(shè)備針對(duì)ABB機(jī)器人不同型號(hào)的焊接系統(tǒng),預(yù)設(shè)了對(duì)應(yīng)的適配參數(shù),能夠快速融入現(xiàn)有作業(yè)流程。在焊接程序調(diào)試階段,WGFACS節(jié)氣設(shè)備會(huì)同步學(xué)習(xí)機(jī)器人的焊接電流變化規(guī)律,自動(dòng)優(yōu)化調(diào)節(jié)響應(yīng)速度,確保在電流突變時(shí)也能及時(shí)跟上調(diào)節(jié)節(jié)奏。比如在汽車車架的多段式焊接作業(yè)中,機(jī)器人切換不同焊接電流參數(shù)時(shí),節(jié)氣設(shè)備能在瞬間完成氣體流量的調(diào)整,無需人工干預(yù),保障焊接過程的連續(xù)性。

在汽車零部件批量焊接生產(chǎn)中,WGFACS節(jié)氣設(shè)備的節(jié)能效果十分顯著。批量生產(chǎn)的汽車零部件往往采用標(biāo)準(zhǔn)化的焊接程序,電流變化規(guī)律固定,WGFACS節(jié)氣設(shè)備能精準(zhǔn)捕捉這一規(guī)律,實(shí)現(xiàn)極致的氣體節(jié)約。根據(jù)實(shí)際應(yīng)用數(shù)據(jù)顯示,配備WGFACS節(jié)氣設(shè)備的ABB機(jī)器人焊接工作站,保護(hù)氣體消耗量相比傳統(tǒng)模式降低50%以上。對(duì)于汽車制造企業(yè)而言,大規(guī)模的焊接工作站集群采用該設(shè)備后,累計(jì)節(jié)約的氣體成本相當(dāng)可觀,為企業(yè)降本增效提供了切實(shí)支撐。

除了顯著的節(jié)能效果,WGFACS節(jié)氣設(shè)備還能提升汽車零部件焊接的質(zhì)量穩(wěn)定性。保護(hù)氣體的精準(zhǔn)供給讓每一道焊縫的成形環(huán)境保持一致,避免了因氣體流量波動(dòng)導(dǎo)致的焊縫質(zhì)量差異。在汽車安全件的焊接中,這種穩(wěn)定性尤為重要,能夠有效降低因焊縫缺陷導(dǎo)致的部件報(bào)廢率。同時(shí),穩(wěn)定的氣體供給環(huán)境也讓電弧燃燒更加平穩(wěn),減少了焊接飛濺,降低了后續(xù)清理工序的工作量,間接提升了整體生產(chǎn)效率。

WGFACS節(jié)氣設(shè)備在汽車零部件焊接場(chǎng)景中的運(yùn)維工作相對(duì)簡(jiǎn)便,契合汽車制造企業(yè)高效生產(chǎn)的需求。日常使用中,只需定期檢查設(shè)備與ABB機(jī)器人的信號(hào)連接線,確保連接牢固無松動(dòng),避免信號(hào)傳輸異常影響調(diào)節(jié)精度。氣體輸送管路的密封性檢查也不可或缺,重點(diǎn)排查管路接頭、閥門等易泄漏部位,發(fā)現(xiàn)問題及時(shí)處理,防止氣體在輸送過程中流失。設(shè)備的核心調(diào)節(jié)模塊具備良好的穩(wěn)定性,無需頻繁校準(zhǔn),僅需在設(shè)備年度大修時(shí)進(jìn)行精度檢測(cè),確保其調(diào)節(jié)性能始終符合工藝要求。

在汽車制造業(yè)追求精益生產(chǎn)的大趨勢(shì)下,WGFACS節(jié)氣設(shè)備與ABB機(jī)器人的組合應(yīng)用,為汽車零部件焊接提供了更高效、更經(jīng)濟(jì)的解決方案。按需供給的調(diào)節(jié)機(jī)制不僅解決了傳統(tǒng)氣體供給的浪費(fèi)問題,還進(jìn)一步提升了焊接工藝的穩(wěn)定性,契合企業(yè)對(duì)降本增效和質(zhì)量提升的雙重需求。隨著汽車制造工藝的不斷升級(jí),這類精準(zhǔn)適配的節(jié)氣設(shè)備,將在更多汽車零部件焊接場(chǎng)景中發(fā)揮作用,推動(dòng)焊接作業(yè)向更節(jié)能、更高效的方向發(fā)展。

文章來源,

工業(yè)機(jī)器人維修官網(wǎng):m.qhdjznet.com

機(jī)器人資訊

機(jī)器人資訊 80%企業(yè)面臨倒閉,工業(yè)機(jī)器人產(chǎn)能嚴(yán)重過剩

80%企業(yè)面臨倒閉,工業(yè)機(jī)器人產(chǎn)能嚴(yán)重過剩 ABB應(yīng)用新型電網(wǎng)技術(shù)助力德國(guó)能源轉(zhuǎn)型

ABB應(yīng)用新型電網(wǎng)技術(shù)助力德國(guó)能源轉(zhuǎn)型 世界機(jī)器人會(huì)師京城 共襄人機(jī)共融盛舉

世界機(jī)器人會(huì)師京城 共襄人機(jī)共融盛舉 工業(yè)機(jī)器人視覺定位技術(shù)簡(jiǎn)析

工業(yè)機(jī)器人視覺定位技術(shù)簡(jiǎn)析 2021年智慧機(jī)器人可監(jiān)督工業(yè)機(jī)器人工作效率提升百分之三十

2021年智慧機(jī)器人可監(jiān)督工業(yè)機(jī)器人工作效率提升百分之三十 機(jī)器人產(chǎn)業(yè)發(fā)展大會(huì)召開 產(chǎn)業(yè)爆發(fā)式增長(zhǎng)引關(guān)注

機(jī)器人產(chǎn)業(yè)發(fā)展大會(huì)召開 產(chǎn)業(yè)爆發(fā)式增長(zhǎng)引關(guān)注 智能機(jī)器人是否會(huì)給人類帶來威脅?

智能機(jī)器人是否會(huì)給人類帶來威脅? 智引未來 機(jī)器人產(chǎn)業(yè)這些領(lǐng)域大有可為

智引未來 機(jī)器人產(chǎn)業(yè)這些領(lǐng)域大有可為 首頁(yè) > 銷售中心 > 節(jié)氣裝置 >

首頁(yè) > 銷售中心 > 節(jié)氣裝置 >